Metody i technologie powlekania stosowane przez firmę Betafence w procesie produkcji systemów ogrodzeniowych gwarantują wysoką odporność antykorozyjną.

Wszystkie elementy systemów są ocynkowane lub ocynkowane i powlekane przy wykorzystaniu najnowocześniejszych technologii.

Cynkowanie

Cynk ze względu na swoje własności daje bardzo dobrą odporność na korozję i - co jest równie ważne - poprzez różne warstwy stopowe zapewnia bardzo dobrą przyczepność do podłoża stalowego.

Najczęściej stosowane są dwie technologie cynkowania - cynkowanie zanurzeniowe oraz cynkowanie elektrolityczne, które w aspekcie zabezpieczenia antykorozyjnego dają porównywalny efekt końcowy. O trwałości zabezpieczenia decydują natomiast grubość warstwy cynkowej i warunki środowiska, w jakich produkt będzie eksploatowany.

Rodzaje ocynkowania

Cynkowanie drutów przebiega następującymi metodami:

- cynkowanie standardowe -30-100 g/m2 Zn – tradycyjna długość użytkowania

- grube ocynkowanie – Trigalv - 200-300 g/m2 Zn – zastosowanie grubszej powłoki gwarantuje trzykrotnie dłuższą odporność na korozję w porównaniu z cynkowaniem standardowym

- Zincalu - powłoka ze stopu na bazie cynku i aluminium (Cynk Zn = 95%, Aluminium Al = 5%) gwarantuje 2-3 krotnie dłuższe użytkowanie w porównaniu z grubym cynkowaniem Trigalv

Rodzaje powłok syntetycznych

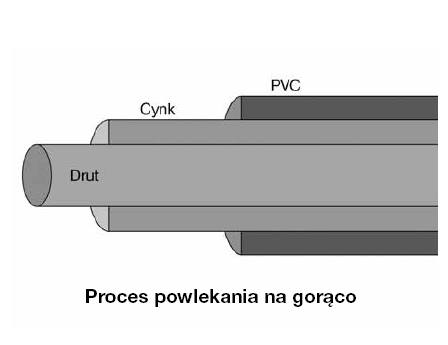

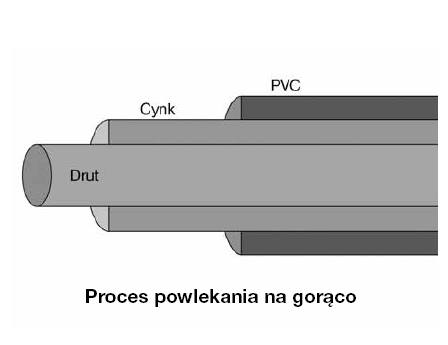

- Powlekanie przez wytłaczanie – PVC grubość +/- 0,5 mm – użytkowanie 2-3 krotnie dłuższe w porównaniu z ocynkowaniem Zincalu.

Powlekanie przez wytłaczanie to nowoczesna technologia, w której wykonywane są powłoki na drutach z zastosowaniem tworzyw typu PVC lub polietylen. Pozwala uzyskać zabezpieczenie antykorozyjne 2-3 krotnie trwalsze w porównaniu z najbardziej trwałym ocynkowaniem na bazie cynku i aluminium (Zincalu).

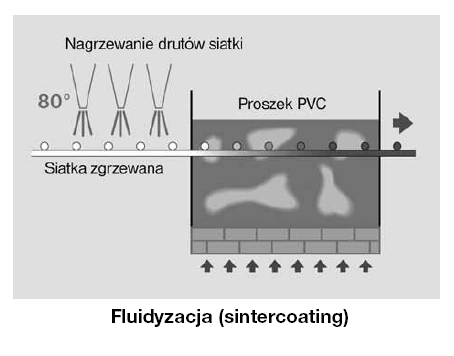

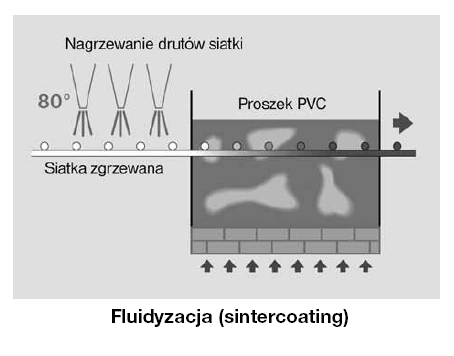

- Fluidyzacja (powłoka o dużym współczynniku przylegania) - PVC proszkowe grubość +/- 0,25 mm (nanoszenie PVC na zgrzewane siatki po procesie zgrzewania) – podwójna ochrona antykorozyjna dzięki zastosowaniu ocynku i powleczenia.

Fluidyzacja to najnowocześniejsza technologia powlekania z użyciem powłok termoplastycznych o bardzo dużym współczynniku przylegania. Ze względu na elastyczną powłokę PVC doskonale sprawdza się w powlekaniu siatek produkowanych w rolkach. W procesie fluidyzacji powłoka PVC nanoszona jest na ocynkowane i zgrzewane siatki, co gwarantuje podwójną ochronę antykorozyjną.

- Malowanie proszkowe - poliester - powlekanie paneli zwykle min. 100 mikronów; słupy i bramy zwykle min. 60 mikronów – doskonałe przyleganie powłoki, wieloletnia odporność antykorozyjna.

Powlekanie w technologii malowania proszkowego elektrostatycznego stosowane jest głównie do ogrodzeń panelowych, słupków i bram. Polega na nanoszeniu farby w postaci proszku na powierzchnię uprzednio przygotowaną mechanicznie lub chemicznie. Cząstki farby są naładowane elektrostatycznie, natomiast powlekana powierzchnia jest uziemiona, co skutkuje przyczepieniem się cząstek do powierzchni produktu. Następnie produkt trafia do pieca, gdzie w wysokiej temperaturze farba upłynnia się, tworząc estetyczną i trwałą powłokę.

Aby zapewnić wysoką jakość powłok nie wystarczy mieć urządzenia do powlekania. Sam proces jest dość prosty. Mając farbę, pistolet i piec można malować nawet w garażu. Trudność stwarza uzyskanie powtarzalnych parametrów powłok. Jest to ważne zwłaszcza dla produktów, które będą stały na zewnątrz, a tym samym będą narażone na działanie czynników atmosferycznych.

Testy odporności na korozję

Aby uzyskać taką wysoką jakość trzeba kontrolować ściśle cały proces od samego początku. Mierzy się ją na przykład poprzez cykliczne zanurzanie w mgle solnej uszkodzonego detalu, oceniając ubytek powłoki i jej wizualny aspekt.

Przed powlekaniem

Zacznijmy jeszcze raz od procesu przygotowania produktu przed powlekaniem. Produkt musi być:

- odtłuszczony,

- wytrawiony,

- pokryty warstwą polepszającą przyczepność,

żeby proszek użyty w dalszej części procesu spełnił swoje zadanie.

Ten początkowy etap jest bardzo skomplikowany. Największą trudność sprawia utrzymanie ściśle zdefiniowanych parametrów kąpieli chemicznych tak, aby każdy detal był odpowiednio przygotowany i w ostatecznym efekcie umożliwił otrzymanie wysokiej jakości produktu.